Valmistus

Valmistus

Esittely – Valmistus Manu Onlinessa

Tuotanto-osiossa on tilat valmistusta varten. Järjestelmän keskeinen osa on tuotantotyöerä. On valinnainen palvelutyöerä, joka kattaa ei-tuotteeseen liittyvät toiminnot järjestelmän sisällä. Tuotantotyöerät kuluttavat nimikkeitä ja tuottavat yhden tai useamman tuotteen. Huoltotyöerät kuluttavat myös nimikkeitä, eivät tuota tuotteita, mutta voivat luoda laskuja (esim. aika- ja materiaalitöitä).

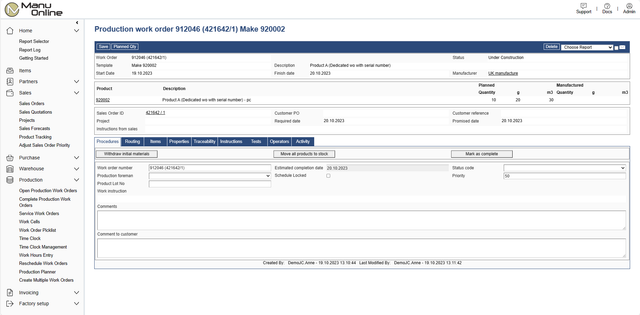

Tuotantotyöerät ovat avainasemassa kulutettujen nimikkeiden (materiaalit, työvoima, kone, alihankinta tai muut) muuttamisessa tuotteiksi tai puolivalmiiksi materiaaleiksi. Kun tuotteelle avataan työerä, se perustuu nimikekortin Valmistus-välilehdellä määritettyyn valmistusmalliin. Malli sisältää suunnitellun nimikkeen kulutuksen, työn reitin ja ominaisuudet, jotka määrittävät työeräprosessin konfiguroinnin.

Työerät voidaan avata täyttämään selkeää nimikkeiden kysyntää – myyntitilausriviä (tai -rivejä) tai osakokoonpanoja, korkeamman tason työerän vaatimuksia. Työerät voidaan avata myös kysynnän ennakoiden (”Valmista varastoon” -prosessi). Aikataulutusjärjestelmä kohdistaa automaattisesti ja reaaliajassa työerätuotteen korkeamman tason kysyntään (myynti tai työerä), kun tämä järjestelmässä syntyy. Vastaavasti työerä luo kysyntää kulutetuille nimikkeille. Kun käytetään ”omistettua” työeräominaisuutta, myyntitilausrivi saa sille omistetun työerän, joka ohittaa kaikki ilmaiset materiaalit (”valmista tilaus” -prosessi).

Työerät voivat tapahtua kotitehtaalla tai ne voidaan jakaa alihankkijalle. Alihankkijaa käytettäessä alihankkijoiden henkilökunta voi hallita työerää, jos heille on annettu käyttäjätunnus järjestelmään – tämä on kuitenkin valinnainen ominaisuus.

Production work orders may have a routing between work cells if this is specified in the template. This is called “Multi step routing”. The route can be adjusted for each individual work order while it is open. If the optional multistep routing is not used, the work order will be opened with a default route of one step in one cell. Cells can have a marked capacity by day.

Työerä on kaikkien työntekoon liittyvien kustannusten keräyspiste. Kustannukset saadaan aina kirjaamalla nimikkeiden käyttö työerään joko manuaalisesti tai automaattisesti. Työerällä luodun tuotteen varastoarvo on kaikkien työerään kirjoitettujen nimikekustannusten summa laskettuna luotujen tuotteiden lukumäärällä. Työerä voi tuottaa useita erilaisia ”sivutuotteita”.

Valmistusvaatimukset

Tuotannonsuunnittelijan on tiedettävä, mitä tilauksia avataan, milloin avataan ja mihin määriin ne avataan. Tässä suunnittelussa huomioitavia tekijöitä ovat asiakkaiden vaatimukset, varastovaatimukset, myyntiennusteet, käytettävissä olevat materiaalit ja käytettävissä oleva kapasiteetti. Osa näistä tiedoista on saatavilla näytöiltä. Tarkempi analyysi vaatii raporttien tulostamisen.

Järjestelmä pitää reaaliaikaista seurantaa nimikkeiden kohdentamisesta varastoon ja avoimiin työeriin. Tämä nimikejako kattaa kaiken tyyppiset nimikkeet, joten käytettävissä olevat materiaalit kohdennetaan varastosta, mutta kohdennettu työvoima näkyy joko kokonaisuutena tai tuotantosoluittain. Tämä kohdennettu järjestelmä perustuu avoimeen myyntitilauskysyntään sekä emotuotteen avoimien työerien synnyttämiin puolivalmiisiin tuotteisiin. Työeriä voidaan aina avata suuremmalle määrälle kuin mitä vaatimukset osoittavat. Tämä luo ilmaisen, saatavilla olevan tuotteen varastoon, joka voidaan jakaa reaaliajassa, kun myyjät tekevät uusia myyntitilauksia. Uutta työerää avattaessa järjestelmä näyttää nämä suunnitellut vaatimukset (kysyntä, joka ei vielä ole toisessa työerässä) ja oletusarvoisesti uudessa työerässä on nämä kysyntäelementit päivämääräjärjestyksessä. On kuitenkin mahdollista valita kohdentaminen manuaalisesti tilauksen avaamisen yhteydessä tai myöhemmin uudelleen ajoittamalla (katso Ajoitus-luku myöhemmin tästä käsikirjasta).

Jos näytön tiedot eivät ole riittäviä, tarkista raportit, jotka sisältävät lisätietoja valmistusvaatimuksista:

- Aloitetaan valmistus

- Työerämateriaalipula

- Valmistus tarvitsee yksityiskohtia

- Tehtaan kuormitusanalyysi

- Työsolujen kuormitusanalyysi

- Toimitusaikataulu

Tuotantotyöerien käyttö

Tuotannon työerien käyttö riippuu valmistusstrategiasta, joka on joko määritelty koko yritykselle tai vaihtoehtoisesti tuotelinjoittain yrityksessä. Harvoin kannattaa arvioida yksittäisen tuotteen kaikkia eri vaihtoehtoja.

Seuraavat tekijät on otettava huomioon:

Yleiset ongelmat:

- Valmista varastoon, valmista tilaus vai insinööri tilauksesta?

- Ennalta määritetty tuoterakenne vai myyntihetkellä asetettu tuoterakenne?

- Milloin työerä avataan?

- Miten kulutetut nimikkeet otetaan varastosta työerästä?

Lisäongelmat (edellyttää valinnaisia ominaisuuksia):

- Jäljitettävyys: sarjanumerot ja/tai eränumerointi?

- Käytätkö monivaiheista reititystä?

- Valmistus alihankkijalla?

Valmista tilaus vai insinööri tilauksesta?

There is not a black and white line in Manu Online. We understand that sometimes a product is standard and made to stock and sometimes it is customised and a one off is needed. Also in slack times popular products may be made to stock, but in busy times everything may be made only to customer order.

Puhtaassa ”Valmista varastoon” -tilanteessa varmista, että koko tuoterakenne on määritelty nimikekortin valmistusvälilehdellä. Älä käytä Omistettu työerä tai Avaa työerä automaattisesti -valintaruutuja. Avaa työerä tuotantovalikosta.

Käytä Valmista tilaus -kohdassa myyntitilausrivillä olevaa omaa työerän valintaruutua ja myös avointa työerää automaattisesti. Kun myyntitilaus on aktivoitu, myös työerä avataan.

Käytä Insinööri tilauksesta myyntitilausrivin omistettu työerä -valintaruutua, mutta muokkaa lisäksi myyntitilausrivin tuoterakennetta painamalla muokkaa rakennetta ja ominaisuuksia -painiketta. Näin voit määrittää tuotteen manuaalisesti tai kopioida ja liittää tuoterakenteen ulkoisesta järjestelmästä, esimerkiksi CAD-ohjelmasta. Luo yksi nimike tai useita nimikkeitä, jotka ovat ”mallituotteita”. Näiden pitäisi kuvastaa erilaisia yleisiä tuotetyyppejä. Laita jokaiseen tuotteeseen yleinen tuoterakenne. Tämä on luettelo osista, jotka ovat yhteisiä kaikille tuotteille, jotka perustuvat tähän mallituotteeseen. Määrät voivat olla tarkkoja tai merkityksettömiä tällä hetkellä.

Kun tuote on myyty, muokkaa tuotteen rakennetta myyntitilausrivillä lisätäksesi tai poistaaksesi komponentteja tai muuttaaksesi määriä. Käytä erillistä työerävalintaruutua korjataksesi tuloksena olevan työerän linkin myyntitilausriville, ja käytä yleensä automaattista työerän avausvalintaruutua, jotta työerä avataan, kun myyntitilaus aktivoidaan.

Työsolun näyttö ja jälkivähennysmateriaalit yhdellä askeleella

Jälkivähennys on tapa säästää paljon tietoja. Nimikkeiden jälkivähennys aiheuttaa sen, että ne lähetetään työerään suunnitelman mukaisesti joko vaiheen alussa tai lopussa.

Monissa yksinkertaisen valmistuksen tapauksissa prosessi käynnistetään tietämättä tarkalleen kuinka monta tuotetta valmistetaan. Esimerkiksi ruiskuvalussa konetta voidaan käyttää, kunnes kaikki raakamuovi on käytetty, mutta kulutetun muovin tarkkaa määrää ei katsota tarpeelliseksi mitata. Tässä tapauksessa työtilauksen materiaalien takaisinhuuhtelua yhdellä askeleella ja työtilauksen automaattista sulkemista voidaan käyttää tietojen syöttämisen helpottamiseksi.

Työsolun näytöllä, kun vaihe suljetaan, käyttäjää kehotetaan syöttämään tuotetun tuotteen määrä ja myös romutettavan tuotteen määrä. Näiden kahden summan perusteella lasketaan käytettyjen raaka-aineiden määrä.